Einzigartige Entwicklungsmöglichkeiten für eine intelligente Produktionslinie

Die intelligente Produktionslinie ist eine großartige Gelegenheit, um Industrie-4.0-Lösungen zu demonstrieren und zu vermitteln. Zusätzlich zu den bestehenden Anwendungen arbeiten unsere Kollegen und Kolleginnen daran, die Produktionslinie um neue Funktionen zu erweitern. Seit der Inbetriebnahme wurden Verbesserungen wie die Anzeige von Echtzeitdaten, die Analyse von Produktionsdaten, zusätzliche AR-Funktionen, die Abbildung eines virtuellen Abbilds der Fabrik während des digitalen Zwillingsklonens oder die maschinelle Bildverarbeitung zur Qualitätskontrolle umgesetzt.

Unter diesen Entwicklungen wird die Anwendung der maschinellen Bildverarbeitung im Fertigungsprozess im Detail vorgestellt:

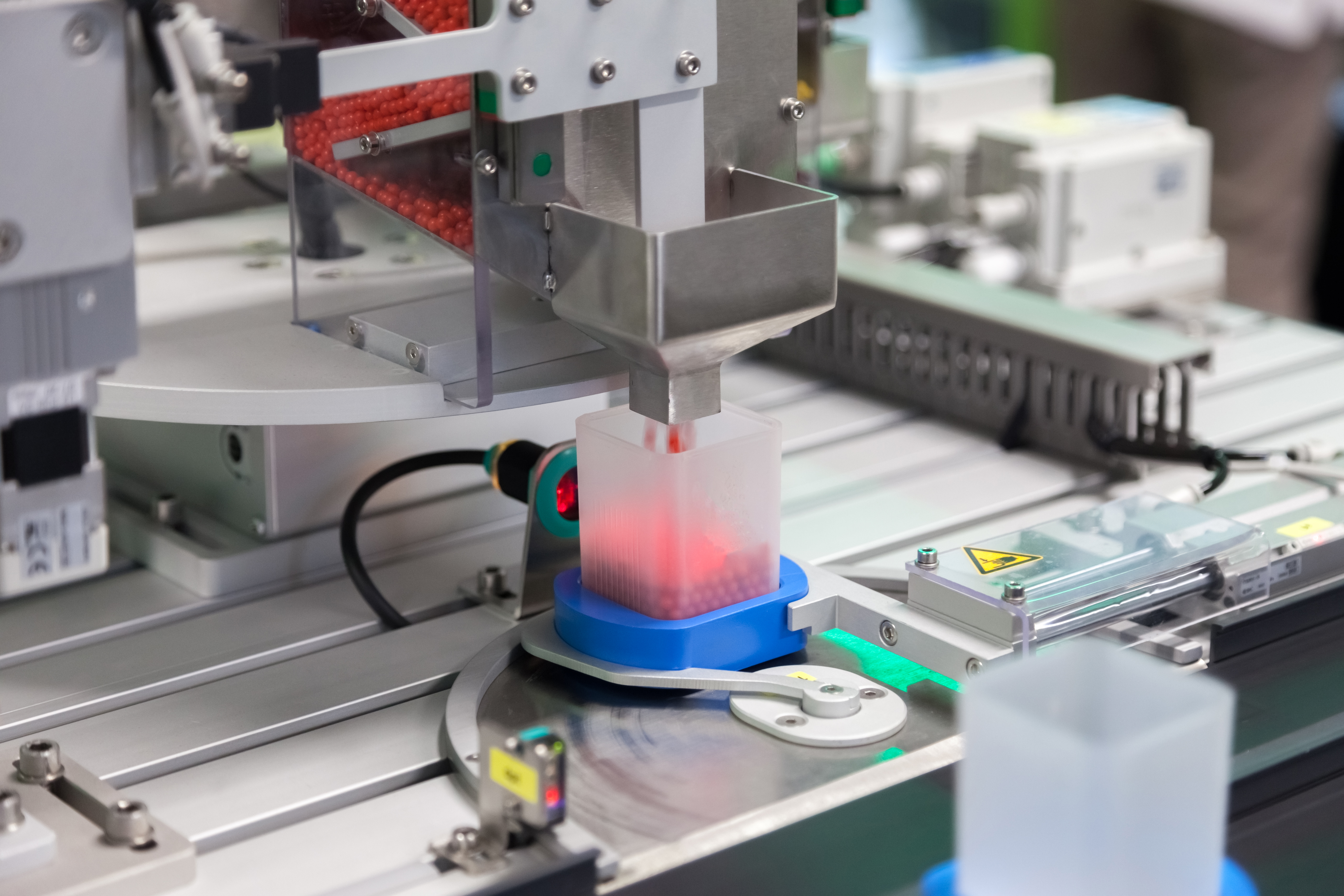

Im Falle der automatischen Produktionslinie SIF-400 Teaching and Learning Factory zeigt die erste Station den Paletten- und Behälterzuführer. Das System versieht die Paletten automatisch mit RFID-Chips und stellt dann den Behälter, der dem im MES-System zugewiesenen Auftrag entspricht, auf die Palette. Das System verwendet nur RFID-Lesegeräte und optische Sensoren, um die Position des Produkts zu einem bestimmten Zeitpunkt zu überprüfen. An der zweiten Station werden die Kugeln ausgegeben. Eine bestimmte Bestellung ist mit einem bestimmten RFID verbunden, so dass das System die angeforderte Menge ausgibt. Die Menge wird vom System über eine elektropneumatische Arbeitswalze gesteuert. Ohne maschinelles Lernen prüft das System nicht, ob ein Behälter auf dem ersten Modul richtig ausgerichtet ist.

Dies kann beim zweiten Modul ein Problem darstellen. Wenn ein Behälter aufgrund einer Fehlausrichtung von der Palette fällt, kann das System die Kugeln nicht ordnungsgemäß ausgeben. Und wenn der Behälter zwar da, aber nicht in der richtigen Position war, könnten die Kugeln herumrollen. Das Problem wurde mit der Programmiersprache Python in der Jupyter Notebook-Umgebung gelöst. Der Lernprozess wird mit Bildern durchgeführt, die, wenn sie verkleinert werden, bessere Ergebnisse liefern. Der Lernprozess wurde 10 Mal durchgeführt. Die Erkennung von fehlerhaften Produkten war somit zu 100 % genau.

Während der Validierung erzeugt der Algorithmus auch Heatmaps, die manuell überprüft werden können. Bei der manuellen Überprüfung ist es möglich, das mit dem Bild verknüpfte Etikett zu überschreiben, falls es falsch erkannt wurde. Nach dem Training kann das fertige Modell jederzeit abgerufen werden. Bei der Auswertung ist es nicht notwendig, Hunderte von Zeilen neuen Codes zu schreiben.

Wenn das Produkt eintrifft, nimmt die Kamera ein Bild des Produkts auf, lädt es auf den FTP-Server hoch, wo ein Skript erkennt, dass ein neues Bild eingetroffen ist, und wertet es aus. Wenn das Produkt korrekt ist, wird es freigegeben. Wird das Produkt als unzureichend bewertet, darf es nicht weiterverfolgt werden.

Die Bedeutung dieser Verbesserung im Qualitätssicherungssystem des Produktionsprozesses ist ein nützliches Hilfsmittel zur Steigerung der Effizienz.